|

Получение и свойства

композиционных покрытий на основе металл-углерод с нанокристаллической

структурой © С.А. Ширяев, М.В. Атаманов, М.И. Гусева, Ю.В. Мартыненко, А. В. Митин, B.C. Митин, П. Г. Московкин Предложен метод получения композитных металл-углеродных

покрытии, основанный на магнетронном распылении мозаичных катодов. В качестве

катода использованы металлы IV, V и VI групп. Для каждого случая проведена

компьютерная оптимизация мозаичных элементов катода. Электронная дифракция на

отражение показала, что покрытия имеют аморфную и нанокристаллическую

структуру. Эти структуры термически стабильны, а покрытия характеризуются

особыми физическими свойствами, в особенности низким коэффициентом трения и

высокой твердостью. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Введение Современные методы модификации

поверхности твердых тел, такие как ионная имплантация и нанесение покрытий

методом магнетронного распыления, и их сочетание позволяют в широких

пределах целенаправленно модифицировать поверхностные свойства конструкционных

материалов. Особый интерес представляет получение покрытий из карбидов

переходных металлов групп IVA-VIA, имеющих гранецентрированную кубическую (ГЦК)

решетку, типичную для металлов, характеризующихся высокой твердостью,

исключительной термопрочностью и хорошей коррозионной стойкостью. В настоящей работе синтез покрытий из карбидов переходных

металлов TiC, Та3С, Та3Сг, CrC, NbC и Mo2C, а также покрытий (TiC)N(MozC)N осуществлен путем одновременного распыления

мозаичных катодов, состоящих из смеси соответствующих металлов с графитом,

ионами Ат4' или смеси Аг+ и N4' в плазме магнетрона. Метод магнетронного распыления широко используется для

нанесения покрытий самого различного назначения [I]. Для получения композитных покрытий также используется

магнетронное распыление, при этом обычно изготавливается катод из сплава

нужного состава, который и распыляется в магнетроне [2]. В предлагаемой работе для получения композитного покрытия

используется мозаичный катод. Мозаика распыляемого катода-мишени

рассчитывалась таким образом, чтобы создать на поверхности покрытие необходимого

и равномерного состава. Расчет

напыления пленки при магнетронном распылении мозаичного катода Если части (основная матрица,

вставки) катода состоят из разных материалов, то вследствие различия

коэффициентов распыления эрозия различных материалов вначале происходит с разной

скоростью. В результате материалы с большим коэффициентом распыления

оказываются заглубленными, т.е. дальше от плазмы, чем материалы с меньшим

коэффициентом распыления. Плотность ионного тока на катод равна числу ионов,

падающих на единицу поверхности катода в единицу времени, и дается выражением

j =nνT/4, (1) где νT — тепловая скорость ионов, n —

плотность плазмы. На заглубленных частях катода, т.е.

на материалах с большим коэффициентом распыления, ионный ток меньше.

Действительно, граница плазмы находится на уровне самой высокой вдоль

магнитной силовой линии точки катода. Вниз, т. е. в направлении катода,

плотность плазмы п быстро убывает, поскольку электроны плазмы

замагничены и могут отклоняться от границы лишь на величину порядка

ларморовского радиуса

rL= mνe /eB, где m — масса, νe — скорость, е — заряд электрона, В — магнитное поле. Ионы могут "отрываться" от электронов лишь на величину

дебаевского радиуса

rd = [Т/4πe2)1/2, где Т — температура плазмы. Поэтому характерное расстояние

убывания плотности плазмы может быть оценено как ro =rL +rd. В результате процесс эрозии

различных материалов катода приобретает одинаковую скорость. При этом скорость

движения поверхности материала за счет эрозии равна u=Yj/N, (2) где Y — коэффициент распыления, N — число атомов в единице объема

материала. Таким образом, полагая, что

скорости ионов не зависят от расстояния до катода, можно получить следующее

соотношение для условия эрозии двух материалов: S1n(x1)/N1=S2n(x2)/N2 (3) Где x1 и x2 — координаты поверхности первого и

второго материала по оси нормальной к поверхности. Зная зависимость n(х), можно из (3) вычислить величину смещения уровней поверхностей этих двух

материалов при одинаковой их эрозии Δx =|x1+x2| Если для напыления многокомпонентных мишеней использовать

сложные мишени, изготовленные так, что обращенные к плазме поверхности разных

материалов находятся в одной плоскости, то на начальном этапе напыления

соотношения напыляемых компонент будет пропорционально произведению площади распыляемых

материалов на коэффициент распыления. Но потом установится стационарный

процесс эрозии, когда скорости эрозии всех компонент равны, и тогда

соотношение напыляемых компонент станет пропорционально площади распыляемых

материалов на катоде. Время установления стационарного процесса эрозии равно

τ =Δx/Δu, (4) где Δu = |u1-u2| — разность скоростей

поверхности распыляемых реальности < 1

mm. Поэтому практически для нанесения покрытия заданного

состава следует производить расчет катода исходя из одинаковой скорости

эрозии всех компонент, но покрытие, наносимое в течение начального времени τ, следует выбраковывать. В дальнейшем, когда уже экспериментально

точно определены значения Δx заглубления компонент с большим коэффициентом распыления,

при изготовлении катода вставки из компонент с большим коэффициентом

распыления можно сразу заглублять на величину Δx. Для наших условий r0 ≈10-4 m и τ = Δx / Δu ≈ 103

s. Для расчета процентного состава осаждаемой пленки и ее

толщины был разработан вычислительный код, позволяющий рассчитывать

напыление пленок при использовании мишеней с различной геометрией и

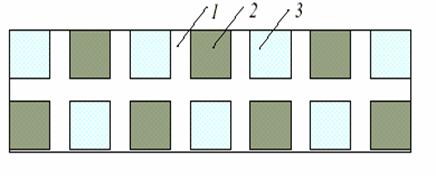

различными дополнительными вставками. Использованная в расчетах мозаичная мишень состоит из

основы, выполненной из материала 1 и

мозаичных вставок, расположенных на этой основе. Вставки сделаны из

материалов 2 и 3 (рис. 1). Однако модель позволяет рассчитывать

напыление с использованием мишени, состоящей из произвольного количества

компонентов.

Рис. 1.

Геометрия составной мишени, использованной в расчетах.

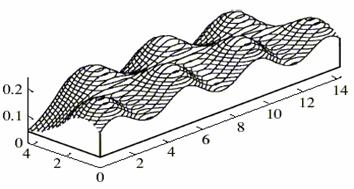

Рис. 2. Концентрация в покрытии одного компонента

при расстоянии между покрытием и катодом h =2 cм.

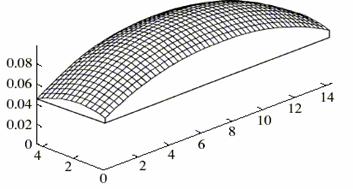

Рис. 3. Концентрация в покрытии компонента,

распыляемого при расстоянии между покрытием и катодом h= 6 cм. Для определения содержания каждого компонента в

покрытии вычислялся вклад от каждой составной части мишени, а затем эти

вклады суммировались. Расчеты, проведенные с использованием нескольких

функций распределения распыленных частиц по углам, показали, что

распределение осадков слабо зависит от функции распределения, и поэтому в

дальнейшем использовалась функция распределения f (Θ)== cos Θ. Распределение компонент в осаждаемой пленке зависит

от расстояния h между

распыляемой мишенью и плоскостью осаждения. Поэтому расчеты проводились для

разных значений h .

Результаты расчетов приведены на рис. 2,3.

На рисунках показано распределение одной из компонент в пленке. Хорошо видно,

что при малом расстоянии от мишени компоненты напыляются на пластинку

неоднородно. Это происходит из-за того, что распыленный материал от каждой

вставки при малом расстоянии до пластинки оседает преимущественно прямо над

ней. При увеличении расстояния однородность распределения возрастает. Однако

с увеличением расстояния уменьшается количество материала, попадающего на

пленку, поэтому для получения покрытия с нужной толщиной необходимо

увеличивать время экспозиции. Из геометрических соображений можно сказать,

распределение материалов в намыленной пленке становится однородным при

расстоянии от мишени до пленки R, большем,

чем расстояние между вставками. В то же время плотность осажденного

материала пропорциональна отношению площади напыляемой пленки S к величине

R2.

Поэтому для минимизации времени осаждения пленки следует располагать ближе к

мишени. Отметим также меньшую толщину

пленки вблизи краев, что необходимо учитывать при расположении напыляемых

образцов. Проведенные вычисления показывают следующее: 1) с помощью магнетронного распыления

мозаичной мишени возможно создавать однородные пленки; 2) для создания пленки с однородно распределенными по

поверхности концентрацией компонент поверхность, на которую напыляют пленку

необходимо устанавливать на расстоянии, существенно (практически в ~ 3 раза) превышающим расстояние между

вставками; 3) с ростом расстояния уменьшается

доля распыленных атомов мишени, попадающих на пленку, что приводит к тому,

что для получения пленки нужной толщины приходится увеличивать время

экспозиции. Методика

эксперимента Эксперименты проводились в ионном

ускорителе "Вита", в комплект которого входят источник

высоко-энсргетичных ионов, плазменный ускоритель и магнетрон. Составляющие

компоненты катода металл и графит. В данной работе использовали следующие

металлы: тантал, молибден, ниобий, ванадий,

хром, цирконий, титан и медь. Использовали тугоплавкие металлы вакуумной

плавки, медь бескислородную. Применяли высокочистый графит, имеющий

мелкозернистую структуру, плотность 1.81-1.86

• 103 кг/м3, легко поддающийся механической

обработке и полировке. Для проведения комплексных

исследований покрытие наносили на различные образцы из металла, стекла,

керамики, твердого сплава в виде фольги, пластин, штабиков с полированной

поверхностью. Покрытия TiС и TiCN, NbC, WC, CrC, MoC и MoCN были синтезированы путем распыления катодов

соответствующих металлов с графитовыми вставками ионами Ar+ или смесью ионов Аг+ и N+. В зависимости от распыляемого

материала напряжение на катоде варьировалось от 400 до 600 В, ток

изменялся в пределах 5—10mA. Перед нанесением покрытия подложки

очищались бомбардировкой высокоинтенсивным потоком ионов Аг+ с

энергией 300 еВ из плазменного

ускорителя. После нанесения покрытий методом обратного резерфордовского

рассеяния измерены состав и толщины покрытий. Фазовый состав и структуру покрытий

изучали с помощью методов дифракции высокоэнергетичсских электронов на

просвечивающем электронном микроскопе, электронографе, дифракции

рентгеновских лучей; рентгеновской фотоэлектронной спектроскопии и

оже-электронной спектроскопии, сканирующей электронной микроскопии и

микрорентгеноспектрального анализа на РЭМ; оптической микроскопии. Толщину покрытий оценивали по результатам измерений в

изломе на сканирующем электронном микроскопе, на прорфилометре. Оценка адгезии покрытия к подложке выполнялась с помощью

стандартного измерителя REVETEST Automatic Tester,

фирмы LSRH,

использующий Rockwell С индентор. Скорость изменения нагрузки составляла

100 N/мин, скорость движения индентера 10 мм/мин. Микротвердость покрытий определяли с

помощью прибора ПМТ-3 и микроскопа МИ-7 при нагрузке ~ 0.2-2N. Износостойкость покрытий определяли при трении о

полузакрепленный абразив (алмазная паста на плотной бумаге)

гранулометрического состава 10-15 • 10-6

м на машине трения при постоянной удельной нагрузке 26 Пa. Толщина покрытий составляла 3-25 •10-6 м.

Износостойкость оценивали по интенсивности линейного

изнашивания покрытия и цветового окрашивания дорожки трения. Исследования коэффициента трения проводились на машине

трения скольжения по схеме: трение скольжения вращающейся шайбы с покрытием

по неподвижному шарику без покрытия в условиях сухого трения на воздухе. Химический состав покрытий —

содержание металла и углерода в связанном и свободном состояниях определяли

по специально разработанным методикам с использованием анализатора С-212

фирмы "Лeко", АН-7529. Термоокислительную стойкость на воздухе и токе чистого

кислорода определяли методом термогравиметрического окисления на приборе

"Setaram" (Франция). Коррозионная стойкость покрытий оценивалась электрохимическим

методом на потенциостатс "PS4", путем построения анодных

потенциодинамичсских поляризационных кривых в растворах H2S04 и НСl при комнатной температуре со

скоростью 7.8 В/час. Результаты

эксперимента В

диапазоне исследованных плотностей мощности разряда 5.0-105 до 11.0-105 Вт/м2 на

разных подложках получали гладкие однородные конденсаты, имеющие светлый

металлический цвет. На полированных и стеклянных подложках конденсат имеет

зеркальный блеск, характерный для покрытий из тугоплавких металлов. Исследование фазового состава и структуры покрытия

показывает, что при распылении катода с мозаичной структурой происходит

гомогенное перемешивание атомов металла и углерода и образуется химическое

соединение — карбиды, если металлы

взаимодействуют с углеродом, или пссвдотвердые растворы углерода в металле,

если они не взаимодействуют друг с другом. Все тугоплавкие металлы IVA-VIA подгрупп периодической системы,

которые были опробованы в данной работе в качестве модели, вступали во

взаимодействие

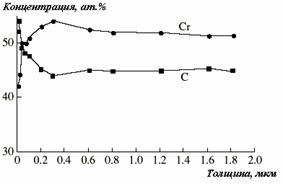

Рис. 4. Распределения Сr и С в покрытии. Площади хрома и

графита на катоде (50:50%). с углеродом при температурах не выше 473 К с образованием карбидных фаз, в том

числе фиксировались высокотемпературные фазы (см. таблицу). Образование этих

фаз подтверждается и исследованием энергетических спектров фотоэлектронов.

Отличительной чертой практически для всех композиций является изменение

элементов состава покрытия по глубине слоя. Полученные по оже-спсктроскопии

данные, представленные на примере композиции Сг-С, Та-С, Мо-С, показали, что

по мере ионного стравливания отмечается тенденция снижения концентрации С и

повышение концентрации металла (рис. 4).

По-видимому, это является следствием диффузии графита в покрытии и сегрегации

у поверхности. Измерение остаточных напряжений образцов серии бМоГ, 19МоГ

и 8ГСг (см. таблицу) на рентгеновском дифрактометре с помощью специальной ψ

приставки показали следующее: в фазе Мо сжимающие напряжения в плоскости

покрытия составляют ~0.3GN/м (обр. 6МоГ), в фазах МоС — 0.19 GN/м2 (обр. 19МоГ). Покрытия и в том и в

другом случаях были нанесены на углеродистую подшипниковую сталь.

Рис. 5.

Покрытие Та-С: a — дифрактограмма Та2С; h — дифрактограмма ТаС; с —

дифрактограмма Та3С2. Оценка адгезии в целом для покрытий

металл-углерод (качественная и количественная) показывает, что наиболее

высокая адгезия на уровне средней прочности карбидов на растяжение ~ 0.18— 0.25 ГПa (смешанный отрыв: островки

покрытия остаются на подложке) для подложки из пластичных материалов: медь,

никель, малоуглеродистая и нержавеющая сталь; на подложках твердый сплав,

быстрорежущая и шарикоподшипниковая сталь, а также стекло, керамика адгезия

ниже в ~ 1.5—2 раза, особенно для

покрытий толщиной > 5 • 10-6

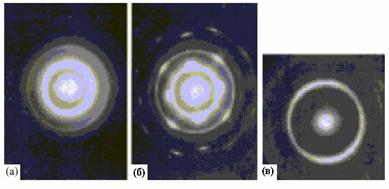

м. Электронно-микроскопические

исследования поверхности покрытий на отражение и просвет подтверждают

наличие ультрадисперсной структуры, близкой аморфной, о чем свидетельствует

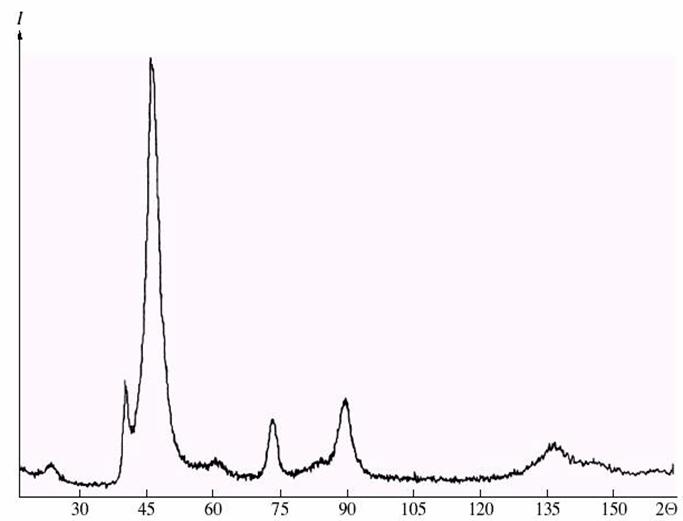

характер дифракционных картин (рис. 5). На рис. 6 дана форма линий рентгеновской дифракции

покрытия Мо-С. Их расшифровка свидетельствует о том, что в состав покрытия

входит смесь фаз: Мо2С с диаметром кристаллических блоков 4.8 нм, Мо4С с диаметром кристаллических

блоков 5.1 нм, и небольшое количество

МоС с диаметром кристаллических блоков 2.29

нм. Эти данные свидетельствуют о синтезе карбидов молибдена с

нанокристаллической структурой. С уменьшением

содержания углерода и образованием фаз типа Та2С, Nb2C, Mo2C, т.е. переход простого карбида МсС

с ГЦК решеткой (структура типа NaCl) к субкарбиду Та2С (гексагональная

плотноупакованная структура), структура покрытий резко изменялась. С

уменьшением содержания углерода происходит размытие линий в последовательности 200 — 220—> 111, характерных для ГЦК с

параметром 0.444 nm. Ультрадисперсная нанокристаллическая структура покрытий обусловливает их

хорошее сопротивление окислению и коррозии.

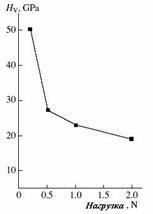

Они обладают также повышенными механическими свойствами — твердостью и износостойкостью. Наибольшей

твердостью обладает покрытие МоС. На рис. 7 представлена зависимость

микротвердости покрытия Мо-С

от нагрузки. Приповерхностный слой

является сверхтвердым при

нагрузке 0.2 N, Hv= 50 ГПa. Рис. 6. Дифрактограмма покрытия Мо-С.

Присутствуют фазы: Мо2С

с размером кристаллических блоков 4.8

нм, Mo4C с размером блоков 5.1

нм и небольшое количество

Мо с размером блоков 2.29 нм. Оценка износостойкости при испытании по алмазной пасте

показала, что наиболее низкий износ у покрытий состава Ме2С + МеCв и МеС + ССв. Показано, что совместным распылением металла и углерода

удается обеспечить эффект их гомогенного перемешивания и осаждения покрытия,

в состав которого могут входить химически связанные атомы металла.

Рис. 7. Зависимость микротвердости покрытия

Мо-С от нагрузки. и углерода

и химически несвязанные, т. е. металл и углерод. Покрытия эти имеют

ультрадисперсную, нанокристаллическую структуру, близкую к аморфной, и это ее

состояние сохраняется до температуры отжига ~

1000 К. Покрытие металл-углерод с нанокристаллической структурой по

сравнению с кристаллическими материалами этого класса имеют высокую

коррозионную стойкость в ряде кислот и высокую окислительную стойкость на

воздухе, низкий коэффициент трения, высокую износостойкость. Покрытие МоС

является сверхтвердым (Hv=50ГПa,0.2N). Ю.В. Мартыненко и П.Г.

Московкин поддержаны Советом по грантам Президента РФ, а также получили

государственную поддержку ведущих научных школ (грант № 00-15-96526). Состав и свойства покрытий

Примечание. Об — общее содержание, Св — свободное несвязанное, звездочка означает табличное значение. СПИСОК ЛИТЕРАТУРЫ [1] Kelly P.J., Arnell R.D. II Vacuum. 2000. Vol. 56. P. 159-172. [2] Musil I, Vicek J. II 5th

Conf. on Modification of Materials with Particle Beams and Plasma Flows. |